2025-10-25

В современных условиях эксплуатации промышленного оборудования многие детали (например, рабочие органы землеройной техники, элементы нефтегазового оборудования, детали горно-обогатительных комбинатов) подвергаются интенсивному абразивному и ударно-абразивному износу. Одним из наиболее эффективных методов повышения их ресурса является нанесение износостойких покрытий методом наплавки.

Среди твёрдых сплавов карбид вольфрама (WC) демонстрирует наилучшее сочетание твёрдости, прочности и вязкости. Использование крупнозернистых фракций карбида вольфрама особенно целесообразно в условиях сильного ударного воздействия, так как крупные частицы эффективно сопротивляются скалыванию и глубокому проникновению абразива.

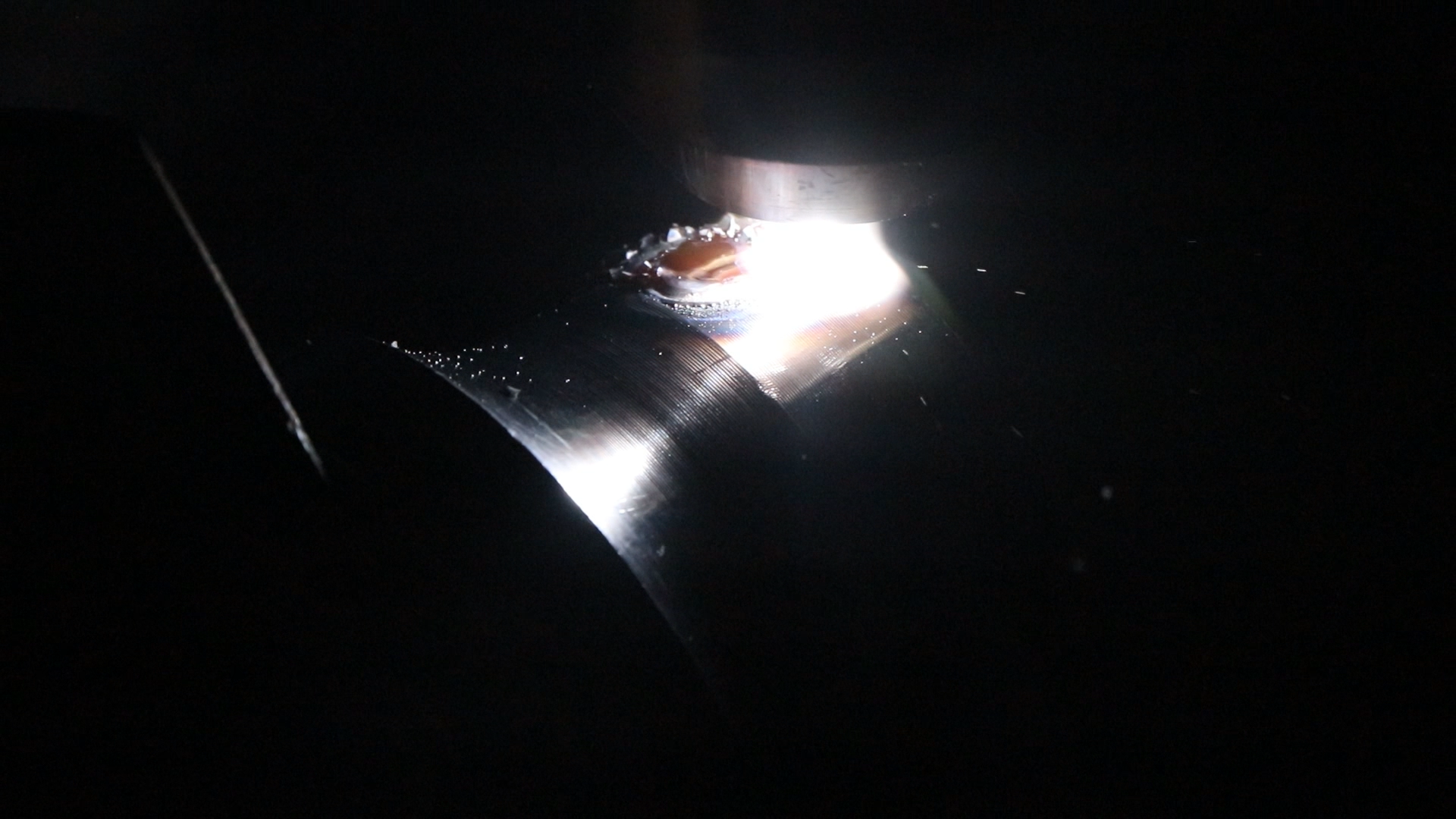

Плазменная наплавка выделяется среди других способов благодаря высокой температуре плазменной дуги, позволяющей работать с тугоплавкими материалами, и высокой концентрации энергии, что обеспечивает минимальное проплавление основного металла и низкое разбавление наплавленного слоя. Цель работы – обобщить особенности процесса плазменной наплавки крупнозернистого карбида вольфрама.

Особенности плазменной наплавки.

Плазменная наплавка представляет собой процесс, при котором для плавления присадочного материала и поверхностного слоя основного металла используется сжатая дуга – плазменная струя. Высокая температура (до 30 000 °C) и скорость потока плазмы обеспечивают высокую эффективность и стабильность процесса. Ключевым преимуществом для наплавки карбидов является возможность точного управления тепловложением, что предотвращает перегрев и расплавление твёрдых частиц.

Применяемые материалы.

В качестве основного материала обычно используются стали с низким и средним содержанием углерода. Наплавочная композиция состоит из двух компонентов:

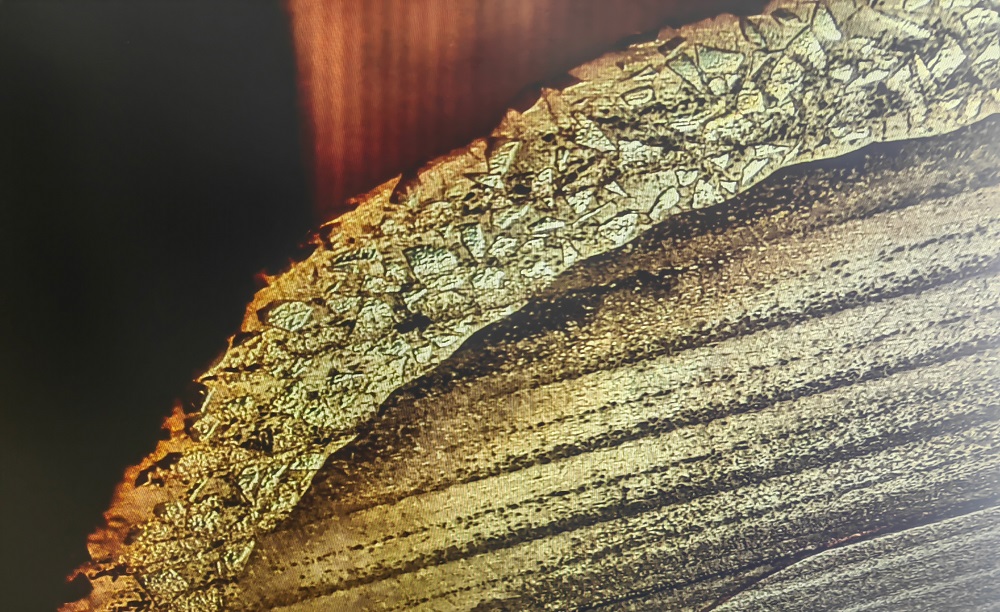

Крупнозернистый карбид вольфрама: Частицы размером от 1.0 до 3.0 мм, выполняющие роль упрочняющей фазы.

Связующий сплав: Как правило, порошковые сплавы на основе никеля (Ni-Cr-B-Si) или кобальта (Co-Cr-W). Этот сплав, расплавляясь, образует металлическую матрицу, которая смачивает частицы WC, прочно связывает их между собой и с основой.

Качество наплавленного слоя в значительной степени определяется правильным выбором технологических режимов:

Сила тока: Оптимальный ток обеспечивает достаточное плавление связующего сплава без чрезмерного проплавления основы и расплавления карбидных зёрен. Слишком высокий ток приводит к растворению WC в матрице и образованию хрупких фаз.

Скорость наплавки: Высокая скорость уменьшает тепловложение, снижая риск дефектов, но может ухудшить смачиваемость частиц. Низкая скорость увеличивает зону термического влияния.

Расход плазмообразующего газа и газа-носителя: Расходы влияют на стабильность плазменной дуги, форму валика и эффективность переноса порошка в зону наплавки.

Правильная комбинация этих параметров позволяет получить покрытие с равномерным распределением крупных частиц карбида вольфрама в плотной, беспористой металлической матрице с минимальным проплавлением основы.

Высокая износостойкость: Крупные частицы WC создают эффективный барьер против абразивного износа.

Минимальное проплавление и разбавление: Сохраняется химический состав и, следовательно, свойства наплавленного слоя.

Низкие термические напряжения: Снижается риск коробления детали и образования трещин.

Высокая производительность и возможность автоматизации процесса.

Технология успешно применяется для восстановления и упрочнения:

- Зубьев и ковшей экскаваторов.

- Ножей бульдозеров и земснарядов.

- Шнеков и винтовых конвейеров.

- Деталей насосов, перекачивающих абразивные среды.

- Элементов бурового инструмента.

Плазменная наплавка крупнозернистого карбида вольфрама представляет собой передовую и высокоэффективную технологию для создания износостойких покрытий, работающих в экстремальных условиях. Преимущества метода – контролируемое тепловложение, высокая качество покрытия и производительность – делают его оптимальным выбором для решения задач повышения долговечности критически важных деталей в различных отраслях промышленности. Дальнейшие исследования направлены на оптимизацию режимов для конкретных применений и разработку новых композиций связующих сплавов.