2025-10-17

коленчатых валов является одним из наиболее критичных и нагруженных компонентов в двигателях внутреннего сгорания, компрессорах и других машинах. В процессе эксплуатации его шейки (коренные и шатунные) подвергаются значительным циклическим нагрузкам, трению, абразивному износу и воздействию коррозии. Это неизбежно приводит к износу, появлению трещин, задиров и других дефектов.

Традиционные методы ремонта, такие как дуговая наплавка или напыление, зачастую имеют ряд недостатков: высокие термические напряжения, leading to деформация вала, значительная зона термического влияния, низкая прочность сцепления наплавленного слоя с основой и необходимость в объемной последующей механической обработке.

Лазерная наплавка (Laser Cladding) представляет собой передовую аддитивную технологию, которая позволяет преодолеть эти ограничения и обеспечивает высочайшее качество восстановления деталей.

Лазерная наплавка — это процесс локального сплавления материала основы (субстрата) и присадочного материала (как правило, металлического порошка) с помощью сфокусированного луча лазера высокой мощности.

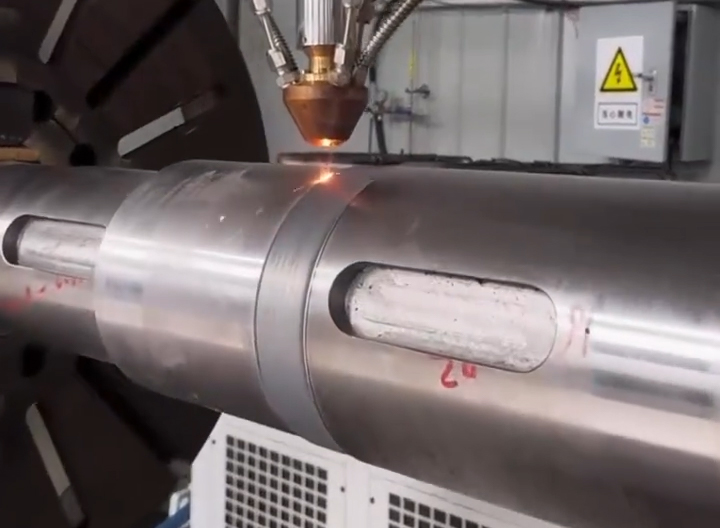

При восстановлении коленчатого вала луч лазера создает на поверхности изношенной шейки небольшую расплавленную зону (ванну). Одновременно с этим, в эту зону подается порошковый материал через коаксиальное или боковое сопло. Порошок плавится в лазерном луче и формирует прочный сплав с материалом вала. Точное управление параметрами (мощность лазера, скорость сканирования, подача порошка) позволяет послойно наращивать материал с минимальным тепловым воздействием на деталь.

Высокая прочность сцепления: Наплавленный слой образует мелкозернистую металлургическую связь с основой, что обеспечивает исключительную адгезию и стойкость к отслаиванию.

Низкая степень смешивания (Dilution): Минимальное проплавление основы (обычно 5-10%) позволяет сохранить химический состав и свойства наплавленного материала.

Высокое качество наплавленного слоя: Слой обладает мелкозернистой структурой, высокой плотностью и отсутствием пор.

Гибкость в выборе материалов: Возможность использования широкого спектра порошковых сплавов (например, на основе никеля, кобальта, железа), позволяющих tailor свойства поверхности под конкретные условия эксплуатации (износостойкость, коррозионная стойкость).

Автоматизация и воспроизводимость: Процесс легко поддается роботизации на станках с ЧПУ, что гарантирует стабильно высокое качество.

Экономическая эффективность: Восстановление дорогостоящего коленчатого вала обходится в 3-5 раз дешевле изготовления нового.

1.Подготовка поверхности: Деталь тщательно очищается от загрязнений. Изношенные поверхности обтачиваются для удаления дефектного слоя и создания геометрически правильной формы.

2.Контроль дефектов: Проводится дефектоскопия (магнитопорошковая или ультразвуковая) для выявления скрытых трещин.

3.Предварительный нагрев (опционально): Для предотвращения образования трещин в высокоуглеродистых сталях вал может предварительно нагреваться до 200-300°C.

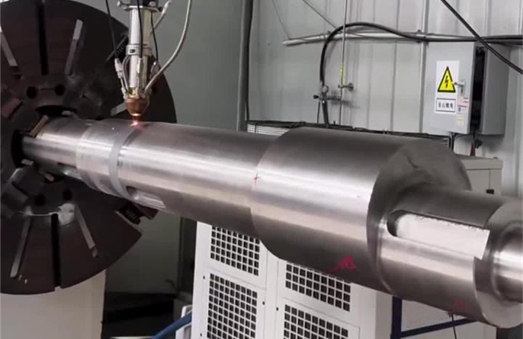

4.Лазерная наплавка: Вал устанавливается на поворотное устройство. Роботизированный манипулятор с лазерной головкой последовательно наплавляет материал на изношенные шейки. Процесс ведется в защитной атмосфере (аргон, азот) для предотвращения окисления.

5.Механическая обработка: После наплавки вал подвергается чистовой токарной и шлифовальной обработке для достижения требуемых размеров, геометрии и чистоты поверхности.

6.Контроль качества: Проводится окончательный контроль размеров, твердости и дефектоскопия готового изделия.

Лазерная наплавка доказала свою эффективность как универсальный и надежный метод для восстановления и упрочнения коленчатых валов. Она не только продлевает срок службы деталей в 1.5-2 раза, но и значительно снижает эксплуатационные расходы.

Будущее технологии связано с дальнейшей оптимизацией режимов наплавки, разработкой новых композиционных порошковых материалов, а также интеграцией искусственного интеллекта для мониторинга процесса в реальном времени и прогнозирования качества. Лазерная наплавка прочно занимает свою нишу в арсенале современных ремонтных предприятий и продолжает вытеснять устаревшие технологии.