2026-01-23

В процессе производства бумаги этапы измельчения, обезвоживания и отжима требуют исключительно высокого уровня непрерывности и стабильности оборудования. Как важнейший компонент, шнек для отжима бумаги напрямую влияет на эффективность обезвоживания, уровень энергопотребления и эксплуатационную надежность всей производственной линии. Решая проблему выхода шнеков из строя в условиях высокого износа, технология плазменной наплавки PTA постепенно стала признанным высокоэффективным износостойким решением в бумажной промышленности.

Шнеки для производства бумаги обычно работают в непрерывном режиме в условиях высокого крутящего момента и давления, подвергаясь воздействию высококонцентрированной целлюлозы. Эта целлюлоза содержит значительное количество волокон, мелкого песка и других примесей, а также влагу и некоторые химически коррозионные вещества.

В процессе эксплуатации экструзионный шнек подвергается в основном следующим видам износа:

• Абразивный износ: постоянное истирание поверхности лопастей шнека волокнами и частицами песка.

• Эрозионный износ: воздействие высокоскоростного потока целлюлозы на отдельные участки.

• Коррозионный износ: эрозия металлических поверхностей под воздействием влажного тепла и химических веществ.

Совокупное воздействие этих факторов приводит к износу спиральных лопастей, изменению размеров и снижению эффективности экструзии. В тяжелых случаях может даже потребоваться преждевременная замена всего агрегата.

В традиционных прессах для производства бумаги в качестве защиты обычно используются либо цельные высокопрочные стальные детали, либо обычные сварные износостойкие слои. Однако в условиях непрерывной работы с высокой нагрузкой сохраняются следующие недостатки:

• Высокая степень разбавления износостойкого слоя, что приводит к ограниченной фактической износостойкости.

• Неравномерная микроструктура сварного слоя, склонная к растрескиванию или отслоению.

• Короткий срок службы и высокая частота технического обслуживания.

• Высокие затраты на замену и длительные простои после износа.

Поэтому производители бумаги срочно нуждаются в износостойкой технологии армирования, которая обеспечивает стабильную производительность, длительный срок службы и высокую ремонтопригодность.

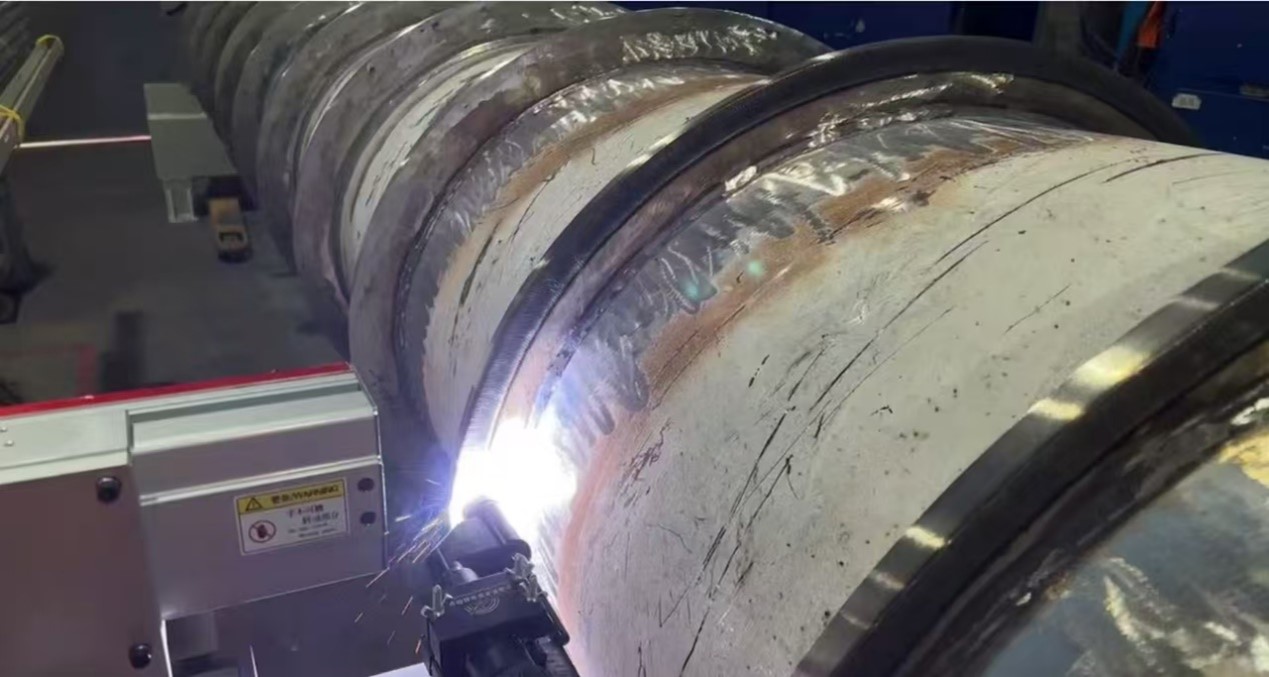

Наплавка плазменной дугой (PTA) — это высокоточная технология улучшения поверхности. Используя плазменную дугу в качестве высокоэнергетического источника тепла, она равномерно наносит износостойкий сплавный порошок на поверхность подложки, образуя высокоэффективный наплавленный слой, который образует металлургическую связь с основным материалом.

Процесс плазменной наплавки PTA обладает следующими заметными характеристиками:

• Низкий коэффициент разбавления, обеспечивающий стабильный состав сплава в наплавленном слое.

• Минимальная зона термического влияния, что приводит к уменьшению деформации заготовки.

• Плотный наплавленный слой с однородной микроструктурой.

• Возможность автоматизации с отличной повторяемостью.

Эти преимущества делают плазменное наплавление PTA особенно подходящим для высокоценных, износостойких компонентов, таких как экструзионные шнеки для бумажных фабрик.

В бумажном производстве, где используются шнековые прессы, наплавка PTA в основном применяется на рабочих поверхностях шнековых лопастей и в зонах с высокой износостойкостью. В зависимости от состава целлюлозы и условий эксплуатации для наплавки могут быть выбраны высокохромистые сплавы, сплавы на основе никеля или другие износостойкие материалы, изготовленные по индивидуальному заказу.

После обработки поверхности плазмой PTA:

• Значительное повышение твердости поверхности и износостойкости спиральных лопастей.

• Заметное улучшение стойкости к абразивному износу и эрозии.

• Более высокая эксплуатационная стабильность в условиях высокой концентрации целлюлозы.

Эффективно обеспечивает надежность экструзионного шнека при длительной непрерывной работе.

Обширные полевые испытания показывают, что бумагоделательные спрессовывающие шнеки, упрочненные плазменной наплавкой PTA, как правило, демонстрируют увеличение срока службы в два-три раза и более. Одновременно с этим значительно увеличиваются интервалы между техническими обслуживаниями оборудования и сокращается количество внеплановых простоев.

Это не только снижает затраты на замену запасных частей и техническое обслуживание, но и обеспечивает более высокую степень использования оборудования и более стабильный ритм производства на бумагоделательных предприятиях.

Помимо повышения износостойкости новых компонентов, технология плазменного наплавления PTA также предлагает явные преимущества при ремонте и восстановлении экструзионных шнеков для производства бумаги. В случае изношенных компонентов шнеков, у которых основной материал остается в хорошем состоянии, процесс наплавления PTAD позволяет восстановить их первоначальные размеры и одновременно повысить износостойкость.

По сравнению с полной заменой, восстановление поверхности с помощью плазменной обработки PTA предлагает:

• Более низкие затраты

• Более короткие сроки выполнения заказа

• Возможность модернизации

• Высокую степень использования ресурсов

Это экономичное решение, которое соответствует принципам экологичного производства в бумажной промышленности.

По мере того как оборудование для производства бумаги становится более крупногабаритным, высокоскоростным и непрерывным, требования к характеристикам критически важных износостойких компонентов будут продолжать расти. Применение технологии наплавки PTA на спрессовывающих шнеках для производства бумаги представляет собой зрелое и надежное техническое решение для решения проблем, связанных с высоким износом.

В будущем, с постоянным совершенствованием систем облицовочных материалов и автоматизированного оборудования для PTA-облицовки, эта технология будет играть все более важную роль в области износостойких компонентов в целлюлозно-бумажной промышленности. Она поможет предприятиям целлюлозно-бумажной промышленности достичь своих целей по снижению общих затрат, продлению срока службы оборудования и обеспечению стабильного производства.