2025-11-28

Запорные клапаны являются критически важными элементами трубопроводных систем, отвечающими за герметичное перекрытие потока рабочей среды. Наиболее уязвимыми местами клапанов являются уплотнительные поверхности седла и затвора (золотника), которые подвергаются интенсивному абразивному износу, кавитации, эрозии и коррозии. Для обеспечения длительной и надежной работы необходимо, чтобы эти поверхности обладали высокими эксплуатационными характеристиками. Плазменная наплавка представляет собой передовой метод нанесения износостойких покрытий для решения этих задач.

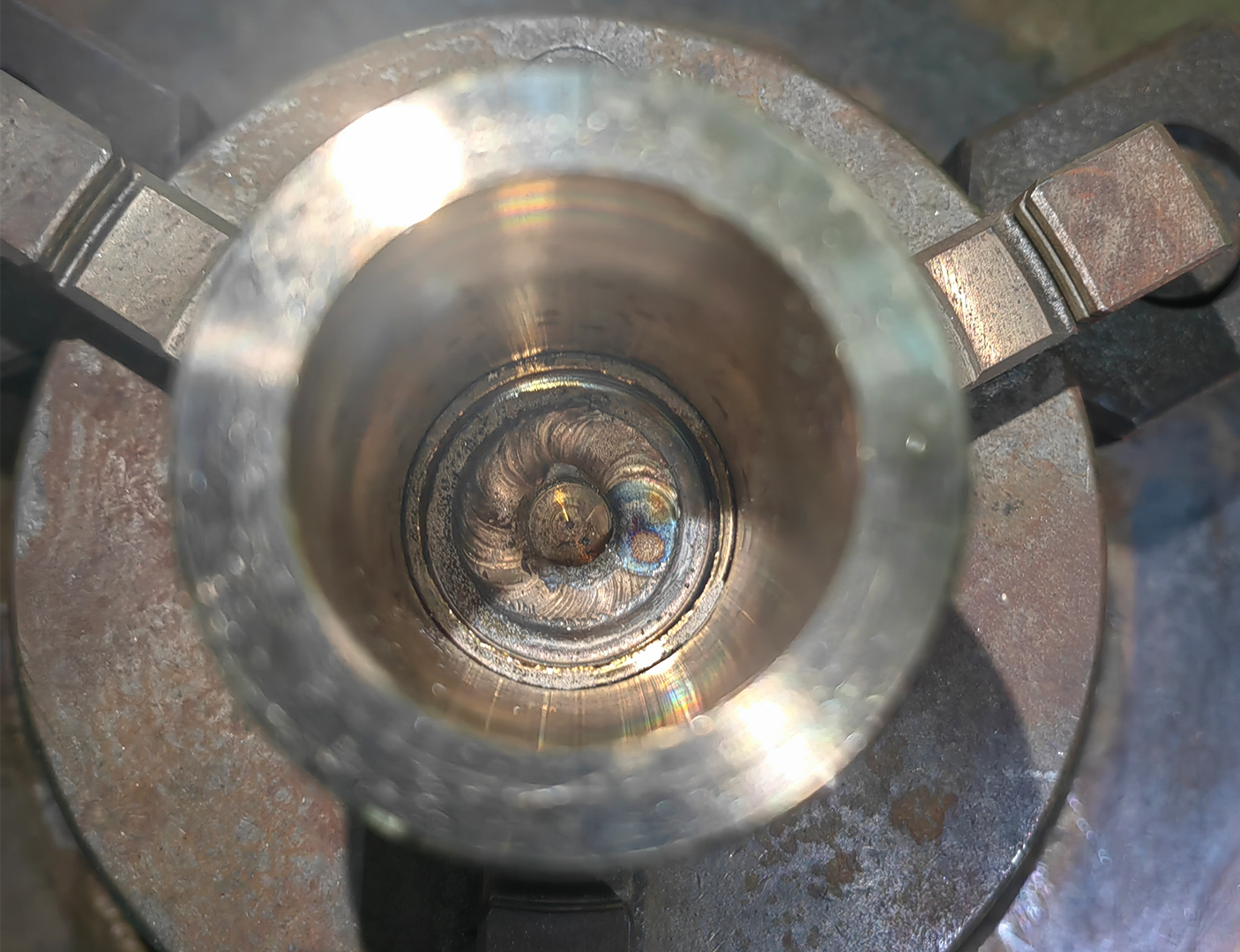

Плазменная наплавка — это процесс, при котором для плавления присадочного материала и тонкого поверхностного слоя основного металла используется высокотемпературный плазменный поток. Плазма создается в специальном горелочном устройстве (плазмотроне) за счет ионизации газа (чаще всего аргона) электрической дугой. Высокая концентрация энергии позволяет получать малодеформированные наплавленные слои с минимальным проплавлением основного металла (низкое разбавление) и мелкозернистой структурой.

Высокое качество покрытия: Наплавленный слой обладает однородной структурой, низкой пористостью и отсутствием трещин.

Минимальное разбавление: Низкое проплавление основного металла (обычно 3-8%) позволяет сохранить химический состав и свойства наплавочного материала, обеспечивая высокую коррозионную и износостойкость.

Высокая производительность и управляемость: Процесс легко автоматизируется, что обеспечивает стабильное качество и высокую скорость наплавки.

Широкий выбор наплавочных материалов: Возможность использования порошковых сплавов на основе кобальта (стеллиты), никеля и железа, а также карбидов вольфрама, что позволяет подбирать покрытие под конкретные условия эксплуатации.

Снижение термических деформаций: Концентрированный нагрев минимизирует зону термического влияния и коробление деталей сложной формы, таких как седла клапанов.

Для уплотнительных поверхностей запорных клапанов наиболее часто применяются:

Стеллиты (Сплавы на основе кобальта): Например, Stellite 6, Stellite 12. Обладают отличной стойкостью к износу, коррозии и окислению при высоких температурах.

Никелевые сплавы: Например, сплавы типа Colmonoy. Хорошая коррозионная стойкость и твердость.

Твердые сплавы на основе карбида вольфрама: Используются для работы в условиях экстремального абразивного износа.

Применение технологии плазменной наплавки для восстановления и упрочнения уплотнительных поверхностей запорных клапанов является экономически эффективным и технически обоснованным решением. Этот метод позволяет значительно увеличить межремонтный период и общий ресурс оборудования, повысить надежность и безопасность трубопроводных систем. Благодаря своим неоспоримым преимуществам, плазменная наплавка становится стандартом в производстве и ремонте запорной арматуры для энергетики, нефтегазовой, химической и других отраслей промышленности.