2025-08-08

Спиральные лопасти являются ключевыми компонентами многих механических устройств, таких как конвейеры, экструдеры, бетоносмесители и т. д. Поскольку их рабочая среда часто связана с транспортировкой материалов с высокой степенью износа, высокой ударной нагрузкой или сильной коррозионной активностью, использование технологии плазменного наплавления для упрочнения и ремонта поверхности спиральных лопастей может значительно повысить их производительность и срок службы.

Каковы требования к наплавке спиральных лопастей?

Рабочая среда спиральных лопастей определяет основные требования к характеристикам наплавочного слоя:

- Износостойкость

Частое соприкосновение с сыпучими материалами (песок, руда, зерно и т. д.) требует устойчивости к абразивному износу.

- Коррозионная стойкость

В химической промышленности или в условиях высокой влажности требуется устойчивость к коррозии под воздействием среды.

- Ударопрочность

При транспортировке крупногабаритных материалов или работе с высокой нагрузкой требуется хорошая ударная вязкость.

- Восстанавливаемость

Длительное использование приводит к износу или деформации лопастей, плазменное наплавление позволяет восстановить размеры и улучшить характеристики.

Применение плазменного наплавления на спиральных лопастях

1.Упрочнение поверхности новых лопастей

Нанесение наплавки на поверхность новых спиральных лопастей позволяет значительно повысить их рабочие характеристики:

Используются износостойкие порошки сплавов (например, на основе кобальта, никеля или железа).

В зависимости от функции лопастей выбирается наплавочный слой определенной толщины (обычно от 0,5 до 2 мм).

2.Ремонт лопастей

Плазменное наплавление изношенных спиральных лопастей позволяет восстановить их размеры и рабочие характеристики:

- Наплавочный слой не только заполняет изношенные участки, но и улучшает поверхностные характеристики.

- Срок службы отремонтированных лопастей может превышать первоначальный проектный срок службы.

3.Наплавка с комбинированными функциями

Для сложных условий эксплуатации на спиральные лопасти может быть нанесена многофункциональная комбинированная наплавка:

Износостойкая + коррозионно-стойкая наплавка: одновременно противостоит износу и коррозии.

Зональная наплавка: в зависимости от различных зон воздействия на лопасти выбираются наплавочные материалы с различными характеристиками.

Преимущества плазменного наплавления

1.Высококачественное наплавленное покрытие

Металлургическая связь обеспечивает прочность покрытия, высокую твердость и износостойкость.

2.Гибкость технологии

Подходит для спиральных лопастей различных форм и размеров, особенно для сложных криволинейных поверхностей.

3.Экономическая эффективность

По сравнению с заменой целых деталей, восстановление методом наплавки является более экономичным и экологичным.

4.Увеличение срока службы

Значительно увеличивает срок службы спиральных лопастей, сокращает время простоя на техническое обслуживание.

Технологический процесс плазменного наплавления

1.Предварительная обработка поверхности

Очистка: удаление масляных загрязнений, окислительного слоя и ржавчины с поверхности лопастей.

Шероховатость: увеличение шероховатости поверхности путем пескоструйной обработки или шлифования для улучшения сцепления наплавленного слоя.

2.Выбор материала для наплавления

Обычно используемые материалы:

Сплавы на основе кобальта: высокая термостойкость, высокая коррозионная стойкость.

Сплавы на основе никеля: износостойкие, коррозионно-стойкие, подходят для использования в химической промышленности.

Сплавы на основе железа: экономичные, подходят для обычных требований к износостойкости.

3.Настройка параметров процесса наплавки

Оптимизация таких параметров, как ток плазменной дуги, расход газа, скорость подачи порошка, для обеспечения качества наплавленного слоя.

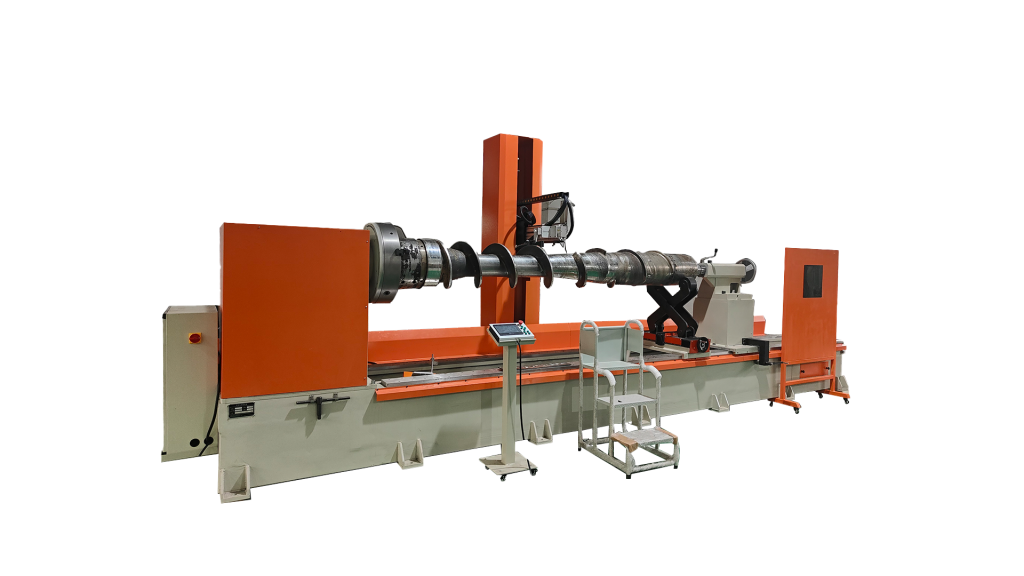

Операция наплавки

Наплавка с помощью плазменного пистолета по криволинейной траектории спиральных лопастей.

Контроль теплового воздействия для предотвращения деформации лопастей из-за перегрева.

4.Последующая обработка

Охлаждение и отжиг для снятия напряжений.

Шлифование или полировка поверхности для достижения требуемых размеров и шероховатости.

Типичные примеры применения плазменной наплавки спиральных лопастей

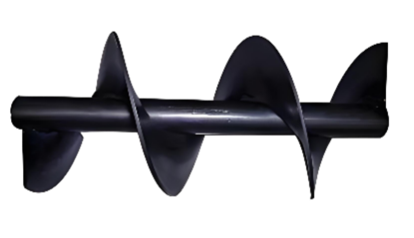

Конвейерные спиральные лопасти

При транспортировке материалов с высокой твердостью или коррозионной активностью (таких как угольная зола, руда, соли) прочность повышается за счет наплавки износостойкого сплава.

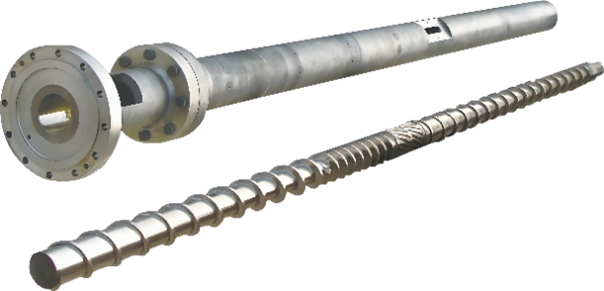

Шнековые лопасти экструдера

Использование наплавки на основе никелевого сплава для предотвращения выхода лопастей из строя в условиях высоких температур и высокой износостойкости.

Лопасти бетоносмесителя

Наплавка на основе кобальтового сплава для повышения ударопрочности и износостойкости.

Правила техники безопасности при плазменном наплавлении

1.Контроль зоны термического влияния.

Предотвращение деформации или снижения характеристик лопаток из-за перегрева.

2.Выбор материала.

Материал наплавки должен иметь коэффициент расширения, близкий к коэффициенту расширения основного материала, чтобы избежать растрескивания наплавленного слоя.

3.Постоянство технологического процесса.

Обеспечение равномерной толщины наплавленного слоя, чтобы избежать разрушения из-за концентрации напряжений.

Технология плазменного наплавления придает спиральным лопастям превосходную износостойкость, коррозионную стойкость и ударопрочность, а также обеспечивает высокую точность ремонта и усиления. Благодаря своей эффективности, экономичности и экологичности эта технология является идеальным выбором для изготовления и ремонта спиральных лопастей.