2025-08-29

В сложных условиях эксплуатации, таких как высокие температуры, высокое давление и коррозионные среды, седла и диски обычных запорных клапанов подвержены износу, коррозии и эрозии. Это приводит к выходу уплотнений из строя, сокращению срока службы и увеличению затрат на техническое обслуживание. Технология плазменного наплавления (PTA), как передовой процесс улучшения поверхности, формирует высокопрочные, износостойкие и коррозионно-стойкие сплавные покрытия на критически важных компонентах клапанов, значительно продлевая срок службы и надежность клапанов. По сравнению с традиционным наплавлением, автоматическое плазменное термическое напыление обеспечивает более высокую точность сварки, более равномерную толщину покрытия и повышенную износостойкость и коррозионную стойкость, что позволяет ему занять место одной из основных технологий в производстве высококачественных клапанов. Теперь доступно оборудование для плазменного наплавления, специально разработанное для запорных клапанов!

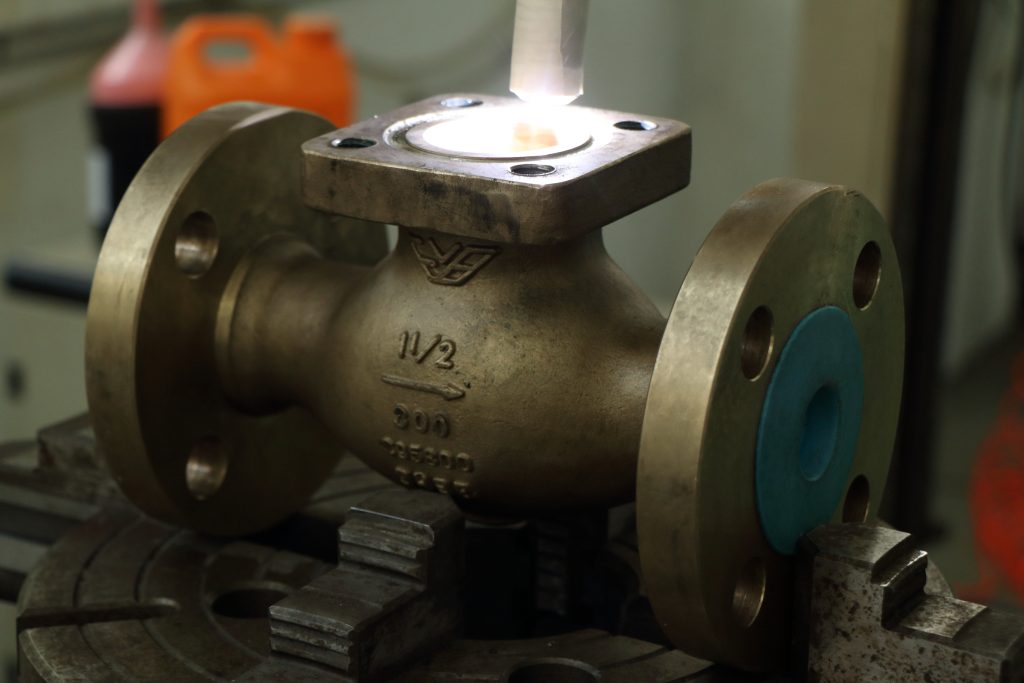

Понимание запорного клапана

Запорный клапан — это тип клапана, используемый для регулирования потока жидкости, обычно применяемый для полного закрытия, полного открытия или регулирования потока. Принцип его работы заключается в повороте маховика для перемещения штока клапана вверх или вниз, что приводит к плотному соприкосновению диска клапана с седлом клапана или его отделению от него, тем самым регулируя поток среды.

Что такое установка для плазменной наплавки?

Установка для плазменной наплавки запорных клапанов — это высокотехнологичное сварочное оборудование, специально разработанное для укрепления и восстановления уплотнительных поверхностей клапанов. Используя плазменную дугу в качестве источника тепла, она наносит сплавной порошок на поверхность подложки клапана, значительно повышая его коррозионную стойкость, износостойкость и герметичность. Эта технология находит широкое применение в производстве и восстановлении высокотехнологичных клапанов в таких отраслях, как нефтяная, химическая и энергетическая промышленность.

Основные преимущества плазменной наплавки для запорных клапанов

Повышенная износостойкость и коррозионная стойкость запорных клапанов

✅ Высокопрочный наплавленный слой: плазменная наплавка образует слои из твердых сплавов (например, на основе кобальта, никеля, железа) на поверхностях седла и диска клапана, что значительно повышает износостойкость и снижает вероятность выхода клапана из строя из-за истирания.

✅ Повышенная коррозионная стойкость: использование высокотемпературных, кислото- и щелочестойких сплавов, таких как Stellite®, улучшает коррозионную стойкость клапана в агрессивных средах, таких как химическая промышленность, нефтегазовая промышленность и высокотемпературные паровые установки.

Увеличенный срок службы запорного клапана

✅ Сниженный износ от эрозии: высокая твердость и плотность наплавочного слоя сводят к минимуму повреждения седла и диска от эрозии, вызванные воздействием среды, тем самым продлевая срок службы клапана и снижая затраты на техническое обслуживание.

✅ Минимизация частоты замены: по сравнению со стандартными клапанами из углеродистой или нержавеющей стали, плакированные клапаны демонстрируют в несколько раз большую долговечность, что делает их особенно подходящими для трубопроводных систем, подверженных частым циклам и суровым условиям эксплуатации.

Повышение герметичности клапана

✅ Точный процесс плакирования: плазменные плакированные слои обладают чрезвычайно низкой пористостью, что обеспечивает высокую герметичность между диском и седлом клапана и эффективно снижает риск утечки.

✅ Устойчивость к высоким температурам и высокому давлению: подходит для паропроводов, котельных систем, нефтехимических установок и других применений с высокими температурами и высоким давлением, где уплотнительные поверхности сохраняют стабильную производительность в экстремальных условиях.

Высокая эффективность производства и стабильное качество

✅ Автоматизированная работа с высокой стабильностью:

Традиционные процессы наплавки зависят от ручного управления, что приводит к нестабильному качеству сварного шва. Автоматизированная плазменная наплавка точно контролирует температуру, толщину наплавки и состав сплава, обеспечивая стабильное качество.

Системы ЧПУ регулируют процесс сварки, сводя к минимуму человеческий фактор и повышая эффективность производства.

✅ Равномерная толщина слоя с превосходной контролируемостью:

Толщина наплавочного слоя точно регулируется в диапазоне от 0,5 до 3 мм. По сравнению с традиционным наплавлением, этот метод обеспечивает большую однородность и плотность, снижая требования к последующей механической обработке.

Эффективно снижает риск выхода клапанов из строя из-за деформации сварного шва и концентрации напряжений.

Широкая применимость в различных условиях эксплуатации

Подходит для различных материалов запорных клапанов: плазменная наплавка может применяться к запорным клапанам с подложками из углеродистой стали, нержавеющей стали, хромомолибденовой стали и титановых сплавов.

И подходит для высокотемпературных, высоконапорных и коррозионных сред: широко используется в таких отраслях, как нефтехимия, энергетика, металлургия, природный газ, атомная энергетика и судостроение.

Общие области применения запорных клапанов

- Нефтегазовая промышленность: запорные клапаны для трубопроводов высокого давления, клапаны для нефтеперерабатывающих и химических установок.

- Химическая промышленность: коррозионно-стойкие запорные клапаны, например, для трубопроводов с кислотной и щелочной средой.

- Энергетика: запорные клапаны для котлов, системы конденсата.

- Металлургическая промышленность: высокотемпературные запорные клапаны для газа под высоким давлением и клапаны для металлургических печей.

- Судостроение: клапаны для перекачки морской воды, устойчивые к морской коррозии.

Сравнение обычной наплавки с автоматической плазменной наплавкой.

| Сравниваемые параметры | Обычная наплавка | Автоматизированная плазменная наплавка. |

| Качество сварки | Высокая подверженность человеческим ошибкам, что приводит к нестабильному качеству. | Автоматизированное управление обеспечивает стабильное, постоянное качество. |

| Износостойкость | Низкая твердость из-за ограничений, связанных с материалом. | Возможность наплавки высокопрочных сплавов с исключительной износостойкостью. |

| Коррозионная стойкость | Средняя коррозионная стойкость. | Подходит для высокотемпературных, высоконапорных и коррозионных сред. |

| Равномерность наплавочного слоя | Неравномерная толщина, требующая значительной механической обработки. | Равномерная толщина слоя сводит к минимуму последующую механическую обработку. |

| Срок службы | Быстрый износ, требующий частой замены. | Срок службы продлевается в 2–5 раз. |

| Эффективность производства | Работает с меньшей скоростью, что приводит к более высоким затратам на рабочую силу. | Автоматическая сварка повышает эффективность и снижает затраты. |

| Условия эксплуатации | Подходит для общих условий эксплуатации. | Подходит для высокотемпературных, высоконапорных и коррозионных сред. |

Как выбрать экономичную машину для плазменной наплавки?

Определите требования к процессу

Выберите модели оборудования в зависимости от материала клапана (например, нержавеющая сталь, литая сталь), толщины наплавочного слоя и типа сплава.

Сосредоточьтесь на основной конфигурации

Стабильность питания плазмы; Точность системы подачи порошка; Уровень автоматизации оборудования.

Сервисные возможности

Отдавайте предпочтение производителям оборудования для ионной наплавки, способным обеспечить техническое обучение, ввод в эксплуатацию технологических решений и послепродажное обслуживание.

Мы, компания Shanghai Duomu, являемся специализированным поставщиком оборудования для плазменной наплавки в отрасли и предлагаем экономичные решения, отвечающие всем вашим требованиям в области наплавки и сварки. Если вы заинтересованы в нашем оборудовании и хотите узнать больше, свяжитесь с нами пожалуйста!