Оборудование для лазерной наплавки – это не просто инструмент, это комплексная система, требующая глубокого понимания процессов и материалов. Часто встречаю ситуацию, когда клиенты фокусируются исключительно на мощности лазера, забывая о других ключевых параметрах, влияющих на качество и эффективность наплавления. Эта статья – попытка поделиться опытом и развенчать некоторые распространенные мифы, а также осветить современные тенденции в этой области. Постараюсь говорить не как из учебника, а как человек, который действительно работает с этими установками.

Первая и, пожалуй, самая частая проблема – это недостаточная квалификация оператора. Лазерное напыление, несмотря на кажущуюся простоту, требует тонкой настройки и постоянного контроля. Неправильный выбор параметров, такие как скорость перемещения головки, мощность импульса, частота импульсов, может привести к образованию трещин, пористости и другим дефектам покрытия. Более того, часто используют устаревшие методы настройки, не учитывающие особенности конкретного материала подложки и наплавляемого сплава.

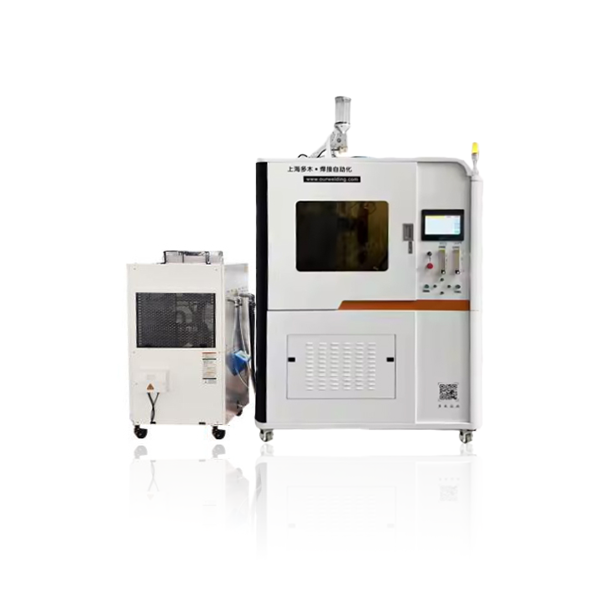

Еще одна распространенная ошибка – небрежный подход к выбору расходных материалов. Филаменты, газовые смеси, даже тип фокусирующего линзы – все это критически влияет на результат. Например, при напылении алюминия без использования аргоно-гелиевой смеси можно столкнуться с образованием оксидной пленки, что значительно снижает адгезию наплавленного слоя. Мы в ООО Шанхайская индустриальная компания Дуому (Shanghai Duomu Industry Co.,Ltd.) зачастую рекомендуем проводить предварительные тесты с различными расходными материалами, чтобы найти оптимальный вариант для конкретной задачи. У нас на сайте https://www.plasmaweld.ru вы можете ознакомиться с нашим ассортиментом.

Не стоит забывать и о проблемах с охлаждением. Лазерное напыление генерирует значительное количество тепла, и если система охлаждения не справляется, это может привести к деформации подложки и ухудшению качества покрытия. Вода, диэлектрические жидкости, воздушное охлаждение – выбор зависит от материала и мощности лазера. Иногда для более сложных задач используют комбинацию нескольких методов охлаждения.

При выборе оборудования для лазерной наплавки важно учитывать не только мощность лазера, но и тип лазера, систему управления, наличие автоматизации и возможность интеграции с другими производственными процессами. Например, CO2 лазеры обычно используются для напыления более мягких материалов, таких как полимеры и пластики, в то время как волоконные лазеры лучше подходят для напыления металлов. Волоконные лазеры, кстати, сейчас становятся все более популярными благодаря их высокой эффективности и надежности.

Автоматизация – это не просто модный тренд, это необходимость для повышения производительности и снижения затрат. Автоматические системы управления позволяют точно контролировать все параметры процесса, а также автоматически корректировать их в зависимости от изменений в материале и подложке. Мы нередко сталкиваемся с ситуациями, когда ручное управление приводит к значительным отклонениям в качестве покрытия. В таких случаях внедрение автоматизированной системы может окупиться в кратчайшие сроки.

Следующий важный момент – масштабируемость. Если вы планируете расширять производство, важно выбрать оборудование, которое можно будет легко масштабировать. Это может быть как увеличение мощности лазера, так и добавление дополнительных систем охлаждения и подачи газа. Наш опыт показывает, что недооценка этого фактора может привести к серьезным проблемам в будущем.

Напыление алюминия – это, пожалуй, одна из самых сложных задач в области лазерного напыления. Алюминий имеет очень высокую теплопроводность, что затрудняет равномерное распределение тепла и может привести к образованию дефектов покрытия. Чтобы решить эту проблему, необходимо использовать специальные методы напыления, такие как pulsed laser deposition (PLD) или laser cladding с использованием специальной газовой смеси. Кроме того, важно правильно подобрать материал напыления и параметры процесса. Часто используют сплавы на основе алюминия с добавлением других металлов, таких как цинк, магний и медь, чтобы улучшить механические свойства покрытия.

Мы в ООО Шанхайская индустриальная компания Дуому (Shanghai Duomu Industry Co.,Ltd.) разработали несколько успешных решений для напыления алюминиевых деталей. Например, для напыления алюминиевых шестерен мы используем комбинацию волоконного лазера и специальной газовой смеси, что позволяет получить покрытие с высокой твердостью и износостойкостью. Также мы предлагаем услуги по разработке индивидуальных решений для напыления алюминиевых деталей сложной формы.

Еще один важный аспект – контроль качества. После напыления необходимо провести контроль качества покрытия, чтобы убедиться в его соответствии требованиям. Для этого используют различные методы, такие как оптический контроль, рентгенография и микроскопия. Мы предлагаем полный спектр услуг по контролю качества лазерного напыления.

Недавно нам обратилась компания, занимающаяся производством деталей для авиационной промышленности. Они столкнулись с проблемой быстрого износа деталей, которые подвергались интенсивной нагрузке. Изначально они использовали традиционные методы обработки, но они не обеспечивали достаточную износостойкость покрытия. Мы предложили им использовать оборудование для лазерной наплавки на основе волоконного лазера с использованием сплава на основе никеля. После наплавления детали показали значительно улучшенную износостойкость, что позволило снизить затраты на обслуживание и ремонт.

В этом случае ключевым фактором успеха стало правильное подбор материала наплавления и параметров процесса. Мы провели ряд экспериментов, чтобы определить оптимальные параметры напыления для конкретного сплава и подложки. Также мы использовали специальную газовую смесь, чтобы улучшить адгезию покрытия и снизить образование дефектов. Результаты превзошли все ожидания заказчика.

В подобных ситуациях, часто, причина не в оборудовании, а в неправильном подходе к выбору сплава и параметрам процесса. Нужна комплексная оценка задачи и индивидуальный подход.

Технология лазерного напыления постоянно развивается. В последние годы наблюдается рост интереса к применению новых материалов, таких как керамика и композиты. Также активно разрабатываются новые методы напыления, такие как laser transfer molding и laser surface alloying. Автоматизация и цифровизация производства становятся все более важными факторами успеха. Внедрение искусственного интеллекта и машинного обучения позволит оптимизировать параметры процесса и повысить качество покрытия.

Мы в ООО Шанхайская индустриальная компания Дуому (Shanghai Duomu Industry Co.,Ltd.) следим за последними тенденциями в области лазерного напыления и постоянно совершенствуем наши технологии. Мы предлагаем широкий спектр решений для лазерного напыления, которые позволяют решать самые сложные задачи. Наш опыт и знания помогут вам добиться успеха в вашей области.

Если у вас есть вопросы или вам нужна помощь в выборе оборудования для лазерной наплавки, свяжитесь с нами. Мы всегда рады помочь.

.jpg)